Производство литиевых батарей

I. Производство батарей LFP

Процесс очистки сточных вод от производства аккумуляторов LFP

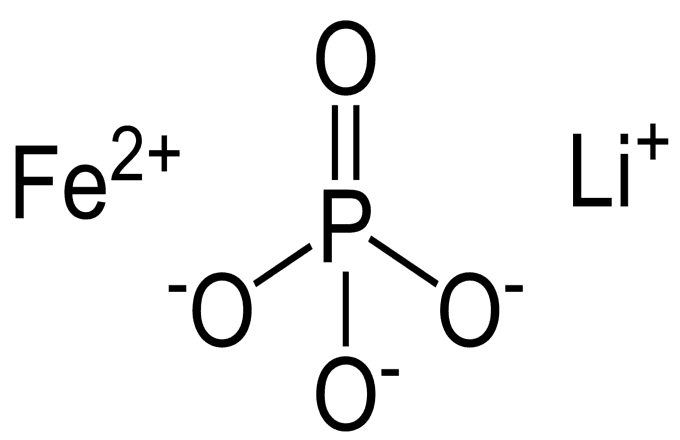

Процесс производства фосфата железа лития включает твердофазный метод и жидкофазный метод, в котором широко используется карботермическое восстановление в твердофазном методе. В процессе производства используются водорастворимый моноаммонийфосфат и феррисульфат, которые вступают в реакцию для получения фосфата железа, а затем фосфат железа, карбонат лития и органические источники углерода проходят через процессы смешанного измельчения, тонкого измельчения, распылительной сушки, фриттования, дробления для получения фосфата железа лития. Сточные воды производства фосфата железа лития имеют большой объем, в основном содержат высокую концентрацию аммиачного азота, сульфатов, фосфатов, ионов жесткости. Содержание органических веществ в сточных водах невелико, и большую их часть составляют неорганические ионы. Как реализовать ее регенерацию, стало сложной проблемой в отрасли.

Традиционный процесс очистки сточных вод от фосфата лития-железа восстанавливает только некоторые компоненты сточных вод, такие как переработка сульфата для получения сульфата кальция и переработка аммиачного азота для получения аммиачной соли или аммиачной воды, что делает сточные воды не полностью очищенными; или путем простой предварительной обработки, сточные воды выпариваются и кристаллизуются для получения смешанной соли, содержащей сульфат аммония и фосфат аммония. Такая смешанная соль, содержащая примеси, не может быть использована. Кроме того, традиционный процесс очистки сложен, требует больших инвестиций и эксплуатационных расходов, что не соответствует развитию энергосбережения, охраны окружающей среды и циркулярной экономики.

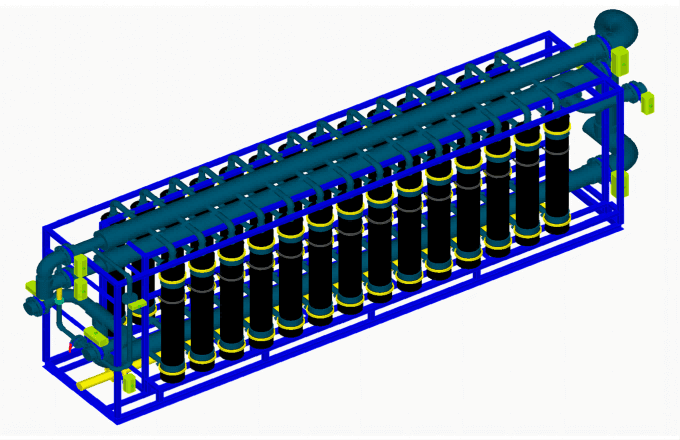

Опираясь на инженерный опыт проекта по добыче шахтной воды, наша компания рассматривает возможность сочетания мембранного процесса с испарительной кристаллизацией и использования процесса «классификационный сбор + предварительная обработка + мембрана + испарительная кристаллизация» для очистки сточных вод фосфата железа лития. Сбор низкоконцентрированной воды и высококонцентрированной воды отдельно, после очистки, низкоконцентрированная вода опресняется и концентрируется через обратный осмос, а жидкость мембранного фильтра смешивается с высококонцентрированной водой для испарительной кристаллизации, чтобы повторно использовать кристалл сульфата аммония и реализовать восстановление ресурсов.

Предварительная очистка, мембранное концентрирование и выпаривание в сочетании преобразуют сточные воды производства фосфата литиевого железа в оборотную воду, фосфат кальция, сульфат аммония и фосфат аммония, что обеспечивает «нулевой сброс» очистки и полное количественное определение и низкое потребление энергии для восстановления ресурсов. Комбинированный процесс имеет хороший эффект очистки и низкую стоимость инвестиций и эксплуатации.

Процесс переработки батареи LFP

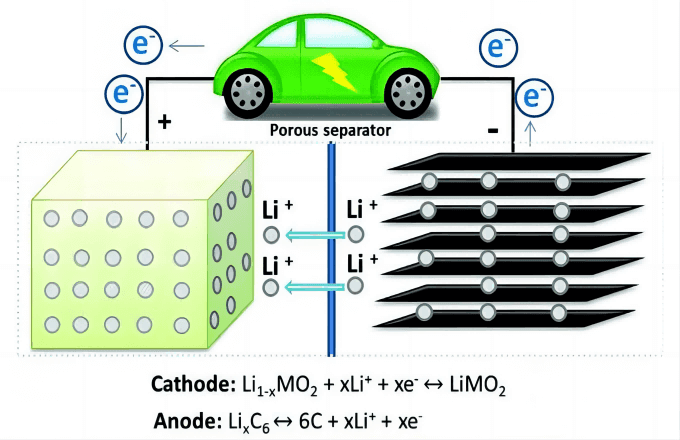

Отработанная LiFePO4 батарея сначала разряжается и разбирается, корпус батареи, материал катода, материал анода и диафрагма разбираются и разделяются, а затем перерабатываются соответственно. Среди них анодный материал путем термической обработки, погружения в щелочь или метод органического растворителя отделяет активное вещество, а затем подвергается высокотемпературной регенерации или мокрому процессу для извлечения ценного металла.

Процесс восстановления и регенерации отработанного литий-железо-фосфатного анодного материала можно разделить на высокотемпературную регенерацию и мокрый процесс.

Метод высокотемпературной регенерации подразумевает высокотемпературную обработку после добавления соответствующего элемента, который играет ремонтную роль, дополняя элементы, а затем улучшает электрохимические характеристики переработанных материалов. Удалите примеси из отработанного фосфата лития-железа, затем добавьте соответствующие соединения железа, лития или фосфора. Мольное соотношение железа, лития и фосфора регулируется до определенной пропорции, и, наконец, добавляется углерод для прокаливания.

Процесс влажной регенерации

Типичный процесс включает в себя следующие этапы:

- Разберите, сломайте и отделите катод, чтобы получить отработанный литий-железо-фосфатный анодный материал;

- Растворите алюминиевую фольгу методом плавления в щелочи и отделите отходы LiFePO4;

- Используйте H2SO4 или HNO3 и H2O2 для погружения в кислоту и выщелачивания остатков LiFePO4;

- NaOH и NH3 H2O в качестве осадителя железа для химического осаждения с целью получения Fe (OH) 3;

- В качестве осадителя лития используется насыщенный Na2CO3, литийсодержащий раствор отделяется от остаточного раствора после осаждения для получения Li2CO3. Результаты показывают, что степень выщелачивания лития, полученного методом H2SO4 и HNO3, составляет более 80%, а полученный гидроксид алюминия может быть использован повторно, а чистота Li2CO3, полученного гидротермальным осаждением, может соответствовать требованиям к уровню заряда батареи, что способствует осуществлению индустриализации. Однако чистоту соли лития, полученной в результате этого процесса, трудно контролировать, и к ней предъявляются высокие требования по коррозионной стойкости оборудования. Алюминий, медь, железо будут подвергаться синхронному выщелачиванию, для получения квалифицированных продуктов карбоната лития необходимо осуществить синхронное удаление вышеуказанных металлов, что приведет к увеличению стоимости восстановления.

Преимущества и недостатки процессов переработки.

(1) Технология высокотемпературной регенерации отличается простотой, коротким процессом, меньшим расходом материалов и низким уровнем загрязнения окружающей среды, однако этот процесс требует больших затрат энергии, а требования к предварительной обработке отходов строги, удаление примесей является обязательным условием, чтобы избежать образования остатков, которые будут влиять на электрохимические характеристики синтетических материалов.

(2) Технология мокрого выщелачивания является относительно зрелой, и требования к предварительной обработке отработанных батарей относительно низкие, что позволяет достичь высокой степени извлечения металлов, чтобы получить материалы высокой чистоты, а оборудование и технология легко поддаются индустриализации.

(3) Преимуществами технологии биологической переработки являются экологичность, низкие требования к оборудованию, но недостатки заключаются в том, что технология не отработана, стоимость высока, условия выщелачивания трудно контролировать, а масштабную индустриализацию сложно осуществить.

II. Производство батарей NCM

Справочная информация Введение

Тернарный литиевый аккумулятор – это литиевый аккумулятор, в котором в качестве анодных материалов используются три оксида переходных металлов – никеля, кобальта и марганца. Благодаря таким преимуществам, как относительная безопасность, высокая емкость, длительный срок службы и низкая стоимость, он стал продуктом, имеющим наиболее перспективные исследования и производственное применение.

При производстве тернарных литиевых батарей сточные воды характеризуются неравномерностью разряда, сложным составом, высокой соленостью, высоким содержанием ионов тяжелых металлов, сильной кислотностью и щелочностью, плохой биохимией, и неэффективно очищенные сточные воды будут оказывать негативное влияние на здоровье человека и экологическую безопасность. В то же время троичные материалы, металлическая фольга, диафрагма, графит, соль и другие твердые частицы в сточных водах имеют большую ценность для вторичной переработки.

Процесс ZLD - производство тройных литиевых батарей

Система предварительной очистки

Никель-кобальт-марганцевый материал тройного анода – один из самых популярных материалов для тройных литиевых батарей. Сточные воды троичных литиевых батарей могут быть очищены путем классификации, чтобы уменьшить объем, поступающий в испарительную кристаллизационную систему. В то же время некоторые примеси могут быть удалены путем предварительной обработки, чтобы облегчить работу испарительной кристаллизационной системы. Специальная предварительная обработка тернарного прекурсора никель-кобальт-марганец включает в себя, в основном, осаждение сульфидов, удаление аммиака из фосфата магния-аммония, декомплексирование и дистилляцию.

- Сульфидное осаждение – это метод добавления сульфида натрия или калия, образования осадка после реакции и удаления ионов тяжелых металлов в литиевых сточных водах путем фильтрации и сепарации.

Выпарные кристаллизационные системы

Система испарения и кристаллизации является важным звеном для реализации нулевого разряда сточных вод литиевых батарей, от которого во многом зависит, будет ли реализован нулевой разряд. Система испарения и кристаллизации в основном состоит из испарительной камеры, испарителя, подогревателя, сепаратора, бака для конденсата, нагревателя кристаллизации, сепаратора кристаллизации, парового компрессора, вторичного компрессора и т.д.. Процесс включает в себя технологию многоэффективного испарения, технологию MVR и технологию флэш. Среди них технология MVR сжимает вторичный пар через компрессор, повышает давление и температуру насыщения, непосредственно использует его в качестве тепла для замены свежего пара, в то же время без обработки охлаждения, стоимость эксплуатации относительно низкая.

Когда количество сточных вод меньше, а содержание перерабатываемых материалов выше, эксплуатационные затраты и возврат технологии нулевого сброса имеют явные преимущества по сравнению со стандартным сбросом традиционных сточных вод от литиевых батарей. Как правило, если концентрация сточных вод низкая, сначала можно провести мембранную обработку, а затем после концентрации перейти к системе выпаривания и кристаллизации для обработки. Если все избыточные бытовые сточные воды и сточные воды от мойки с низкой концентрацией применяют процесс нулевого сброса на основе выпаривания, стоимость будет слишком высокой. На практике сточные воды от мойки лития, прошедшие коагуляцию и осаждение, часто смешиваются с бытовыми сточными водами заводской зоны, а затем поступают в биохимическую обработку, что улучшает биохимические характеристики сточных вод, и очищенные воды могут сбрасываться в соответствии со стандартами.

Процесс рециркуляции

- Процесс высокотемпературного обжига

Процесс огненной металлургии прост и легок для индустриализации, но органические вещества, такие как электролиты, будут выделять вредные газы при высокотемпературном обжиге, которые необходимо обработать, поэтому недостатками этого метода являются высокое потребление энергии и высокая стоимость.

- Процесс гидрометаллургии

Гидрометаллургия — это очень зрелый процесс, который можно использовать как самостоятельно, так и в сочетании с другими процессами. У него есть преимущества низкой стоимости и низких требований к оборудованию, но также есть недостатки, такие как неполная переработка отработанных батарей и длительный процесс обработки.